发布时间:2025-08-22 09:42:22

ETFE加工工艺:精准塑造材料形态

一、原料预处理

ETFE原料中若含有微量水分,在直接加工过程中易引起制品缺陷。通常需在100–120℃下干燥4–6小时,使其含水量低于0.03%(质量分数);若应用于透明制品等对水分极为敏感的场景,建议采用分子筛干燥系统进行深度除湿,为后续加工提供可靠保障

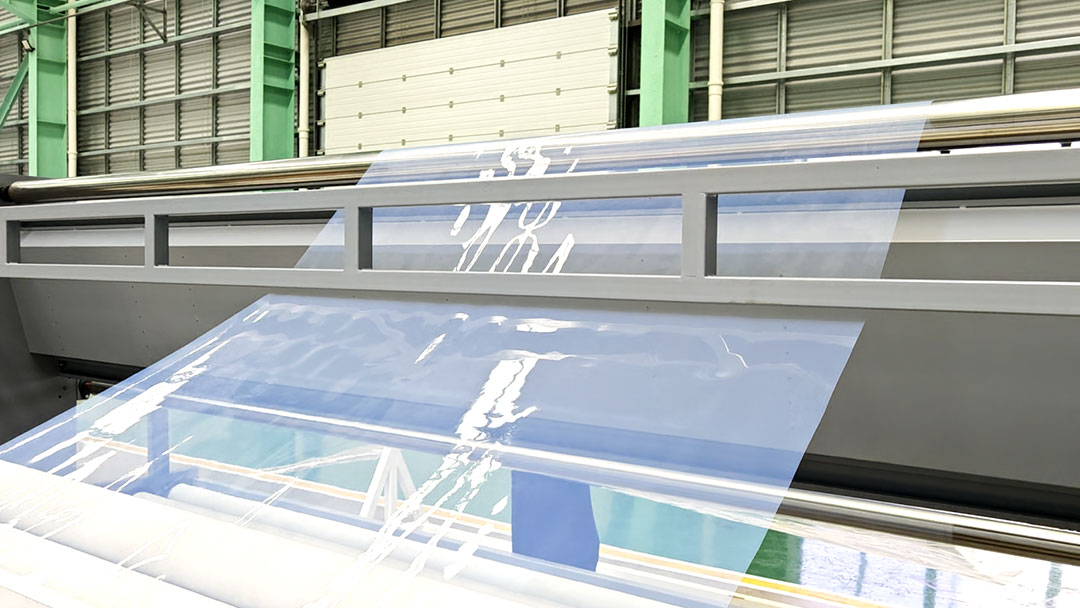

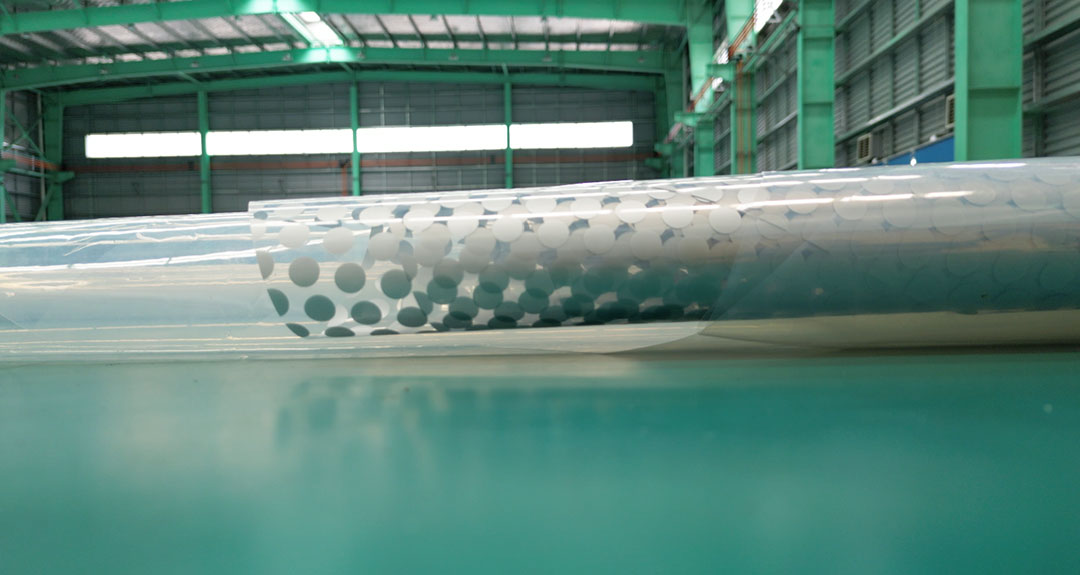

二、挤出加工(以膜材生产为例)

设备与参数配置:挤出机螺杆多采用单头全螺纹、等距、突变压缩型结构,长径比约为20:1,螺距为1D。各段(加料段、压缩段、均化段)的长度与槽深需精确设计,压缩比一般在3–12之间。螺杆顶端宜设计为圆锥形,以防止树脂滞留分解。

温度控制:进料口设定约280℃;机身分段控温,依次为第一区280–300℃、第二区300–310℃、第三区310–330℃、第四区330–340℃;机头温度控制在330–340℃,模套为340–350℃。机头温度波动应不超过±5℃,以确保材料塑化均匀。

辅助工艺:模口应设置350–360℃的保温区,防止膜材表面骤冷;螺杆端部建议加设2–3层250目滤网,以提高塑化与混合质量。每批材料应塑化完全,挤出锥体透亮、无气泡,膜材边缘平整光滑,避免出现瑕疵。

三、注塑成型(适用于异形构件)

温度管理:成型温度宜控制在300–330℃,以保证熔体充分流动;模具应加热至100–150℃,以促进制品均匀冷却与固化。

模具与脱模设计:模具需精度高、结构合理且耐磨损。因ETFE冷却后粘附性较强,应设置1–2°的脱模斜度(深腔部位可增至3°),亦可选用氟系专用脱模剂,以保障顺利脱模。

四、热成型与真空成型(用于复杂气枕结构)

热成型工艺通过将ETFE膜材加热至指定温度后借助模具成型;真空成型则依靠模具与膜材间形成的负压吸附而成型。两者均可实现复杂曲面的高精度成形,适用于气枕等特殊形态构件的制造。

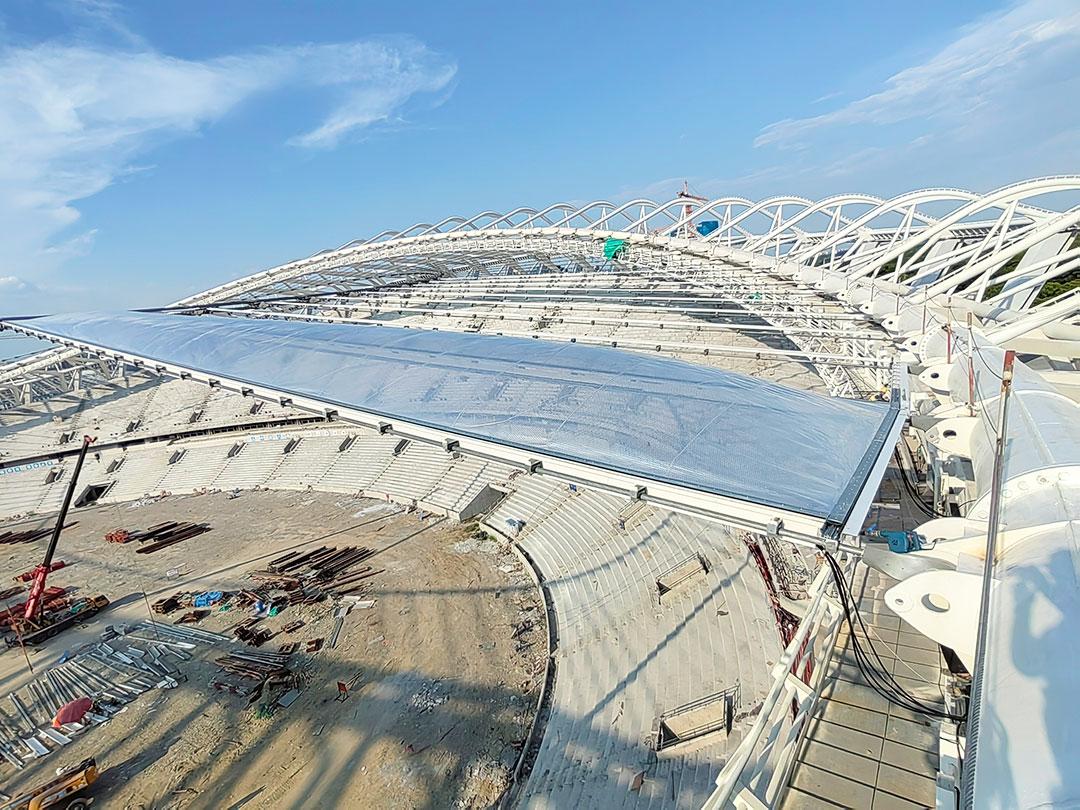

ETFE安装工艺:构建稳定建筑体系

一、前期准备

施工前应编制专项方案与安全技术措施,明确质量目标,统筹材料采购与供应计划。施工人员须接受安全教育培训,签订安全责任书,并配备完善的防护设施。材料应选用检测合格、品质可靠的产品,供应商须经评估认可。

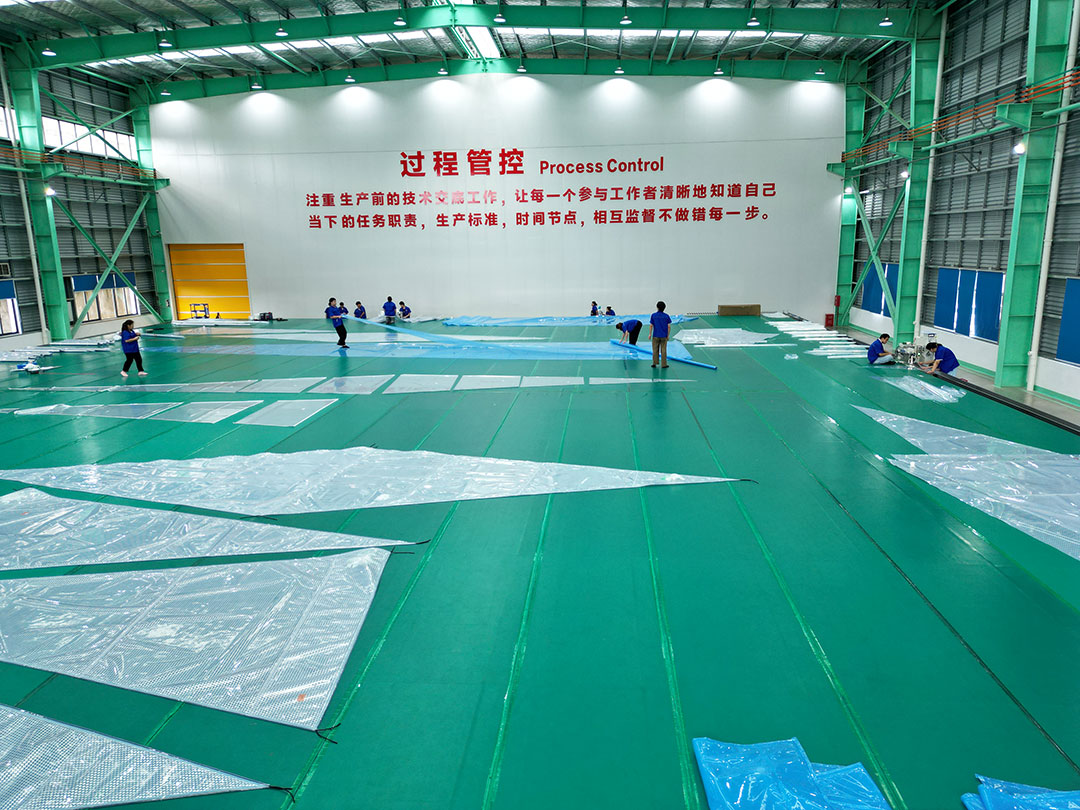

二、膜材安装(以建筑膜结构为例)

安全措施:如属高空作业,应先布设安全网,作业人员佩戴防护绳;通过张拉钢丝进一步加固安全网,确保施工安全。

铺设与初步固定:将ETFE膜材(外观类于“软玻璃”)展开,对齐钢结构框架,采用铝合金型材对膜边进行夹持预固定。

张拉与调整:按“对边张拉、逐边收紧”原则,借助钢索、索具接头等张拉设施,辅以调节绳进行张力调整,确保膜面平整无皱。张拉完成后采用螺栓紧固钢索,安装连接件与索夹板以固定形态。

密封与最终调整:铝合金型材接缝处施打密封胶防水,去除膜材保护层后,复测钢索与膜面张力,保证结构张紧、外观整洁。

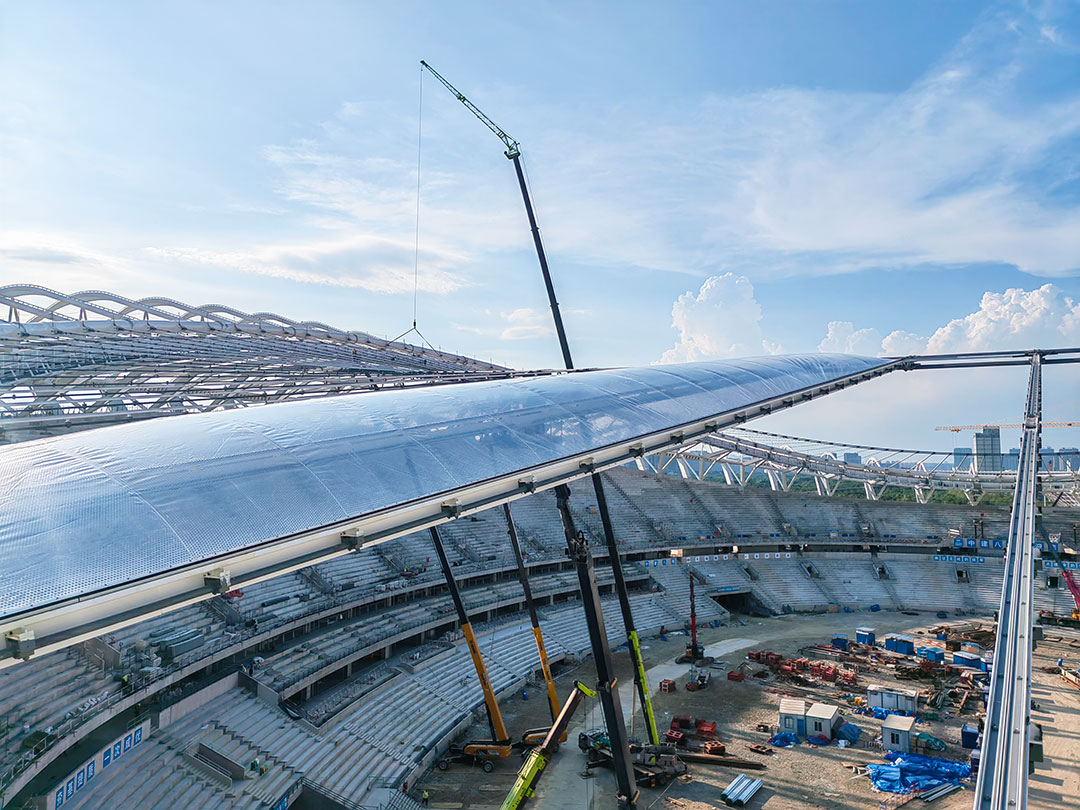

三、气枕安装(用于充气膜结构系统)

就位与吊装:将气枕展开并经多角度调适使其与钢框架匹配,使用吊装设备稳妥吊至安装位置。

固定与充气:将气枕边缘嵌入钢框架中并依靠框架预应力绷紧,接驳专用充气软管,启动供气系统并将气压调节至设计值。安装充气阀,确保气枕饱满、形态稳定。

四、安装后验收

验收内容包括外观检查(膜面平整、无破损)、尺寸与位置公差(符合设计要求),以及气密性测试(采用负压法或正压法)。应严格依据相关技术标准执行验收,发现缺陷须及时整改,验收合格后方可投入使用。

总结:

ETFE加工工艺着眼于材料形态的精确控制,从原料处理至成型全程需把控关键细节;安装工艺则侧重于建筑安全与功能性,自前期准备至最终验收,致力于构建稳定可靠的结构体系。两者有效协同,充分发挥ETFE在建筑等领域的应用潜力,为现代建筑创新提供重要支持,并伴随技术进步不断优化工艺、拓展应用边界。

下一篇:什么是PTFE网格膜?